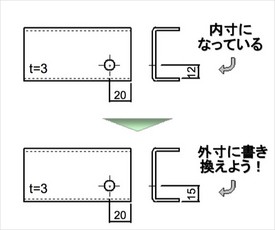

技術資料のご紹介 ここでは金属プレス加工、板金・溶接加工などにおいて設計技術者などが知っておくと役立つ内容をまとめています。 ご希望の方には同資料を送付致しますので お問い合わせフォームからお申し込み下さい。 ※技術内容に関する問い合わせにもお応えいたします。 図面には内寸と外寸があるので注意! [展開]

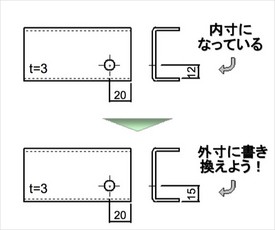

内寸で表記されている図面は外寸に書き換える事により、寸法間違いを防止する事が出来ます。 ※内寸の精度が求められる場合は内寸と明記し、右寸を検査しましょう。

↑先頭へ戻る 詳細はこちら ≫

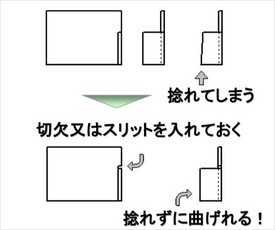

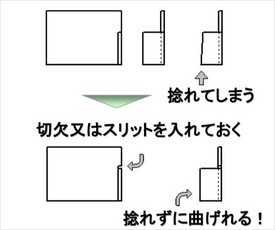

片側の曲げが板の内側に入ると捻れてしまうので注意! [展開]

片側の曲げが板の内側に入る場合は切欠又はスリットを入れる事により、捻れを防止する事が出来ます。 ※両側の場合はスリットを入れなくも捻れずに曲げる事が可能です。

↑先頭へ戻る 詳細はこちら ≫

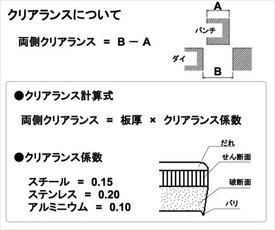

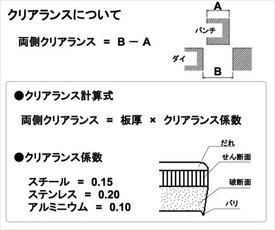

適正クリアランスを計算しよう [金型設計]

クリアランスが大きいとカエリが大きくなり、小さいとカエリは少なくなるが、抜き荷重が増大してしまいます。適正クリアランスで加工しましょう。

↑先頭へ戻る 詳細はこちら ≫

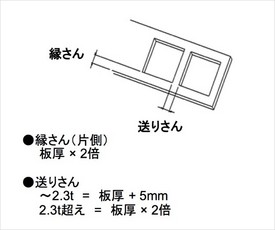

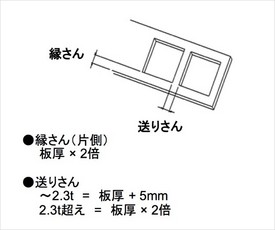

ブランク抜きの標準さん幅を計算しよう [金型設計]

さん幅が標準値を下回ると、材料にくびれや捻れが発生しブランクの外観を悪くしてしまいます。また、パンチやダイの摩耗が早くなり金型メンテの頻度が多くなります。適正さん幅で金型を設計しましょう。

↑先頭へ戻る 詳細はこちら ≫

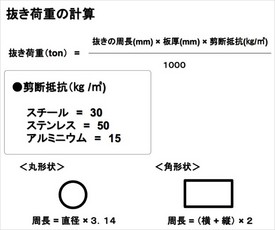

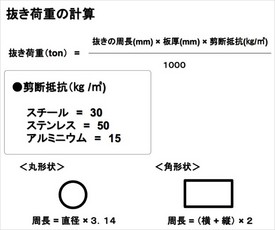

抜き荷重(トン数)を計算しよう [金型設計]

抜き荷重が機械の許容荷重を超えてしまった場合は、パンチの刃先にシャー角を付ける事により、抜き荷重を少なくする事が出来ます。シャー角により10%~50%程度、少なく出来ます。

↑先頭へ戻る 詳細はこちら ≫

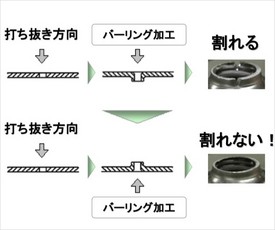

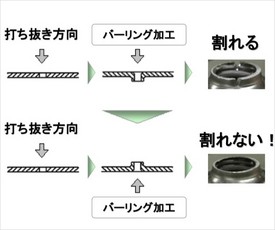

バーリング部の割れは下穴の打ち抜き方向で決まる [金型設計]

バーリング加工する際は、下穴の打ち抜き方向に注意する必要がある。下穴のダレ面方向からバーリング加工すると割れが発生してしまいます。 バリ面方向からバーリング加工する事により割れなく加工する事ができます。

↑先頭へ戻る 詳細はこちら ≫

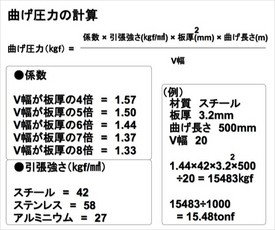

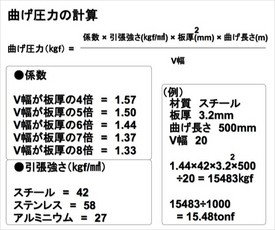

加工前に曲げ圧力を計算しよう [曲げ]

曲げ圧力を計算し、適正なプレスブレーキを選択して下さい。係数×引張 強さの値を下記値に統一すると素早く計算する事が出来ます。最大の係数を掛けているので大きい値が出ます。 スチール = 69 ステンレス = 104 アルミニウム = 35

↑先頭へ戻る 詳細はこちら ≫

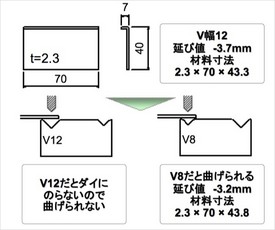

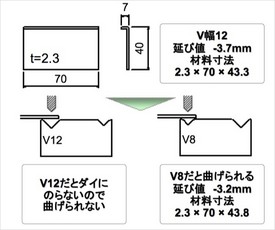

立ち上がり寸法が短い製品は適正V幅を計算しよう [曲げ]

曲げ寸法が短い製品はV幅を下げないと曲げられない場合があります。 材料寸法を決める前に予め適正V幅を計算し、材料寸法を間違わないようにしましょう。

↑先頭へ戻る 詳細はこちら ≫

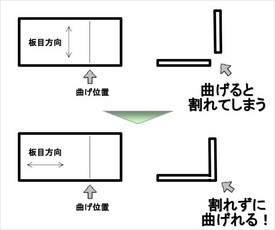

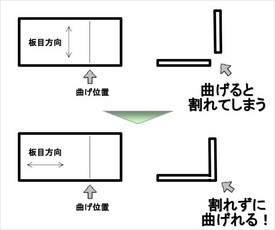

バネ材を曲げ加工する時の注意点 [曲げ]

バネ材は板目方向に並行して曲げると割れてしまいます。バネ材を曲げ加工する時は、板目と交わるようにして曲げる事により、割れを防止する事が出来ます。

↑先頭へ戻る 詳細はこちら ≫

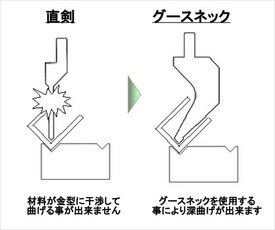

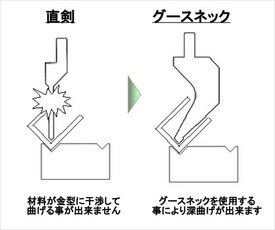

コの字の深曲げを加工する時のポイント [曲げ]

コの字の深曲げを加工する時は、直剣では曲げる事が出来ません。グースネックを使用する事により、深曲げする事が出来ます。

↑先頭へ戻る 詳細はこちら ≫

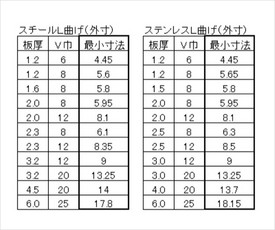

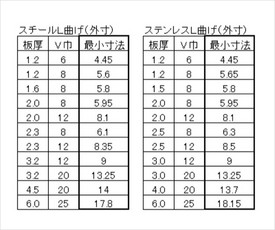

L曲げ最少曲げ寸法一覧表を活用しよう [曲げ]

最小寸法値以下は通常の型で曲げる事は出来ません。曲げ型を製作するか、設計変更する必要があります。

↑先頭へ戻る 詳細はこちら ≫

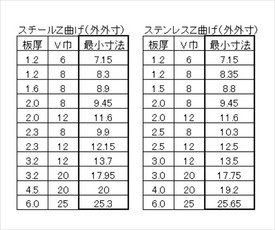

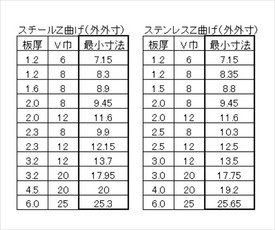

Z曲げ最少曲げ寸法一覧表を活用しよう [曲げ]

最小寸法値は通常の型で曲げる際の寸法になり、ダブル曲げの型を使用する事により、最小値以下で曲げる事が可能です。

↑先頭へ戻る 詳細はこちら ≫

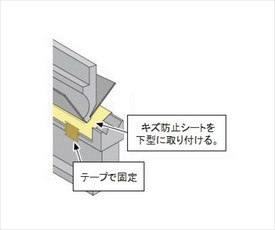

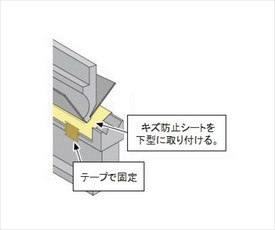

曲げキズを付けずに加工するには [曲げ]

曲げ加工すると曲げキズが付いてしまいます。キズ防止シートを下型に取り付ける事により、曲げキズを付けずに曲げる事が出来ます。

↑先頭へ戻る 詳細はこちら ≫

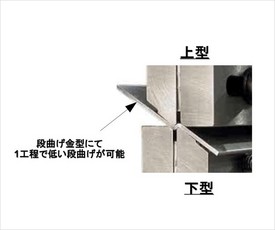

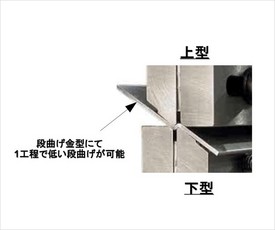

段曲げ金型にて高さの低い段曲げが可能! [曲げ]

通常の金型では曲げる事の出来ない高さの低い段曲げは、段曲げ金型を用いる事により、曲げる事が可能になります。

↑先頭へ戻る 詳細はこちら ≫

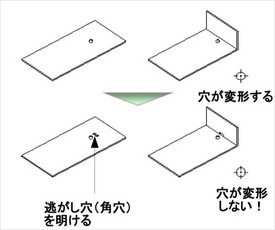

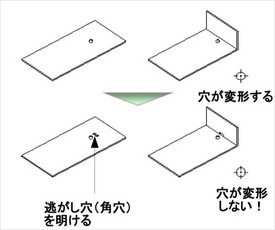

曲げ付近にある穴の変形をなくす方法 [曲げ]

曲げ際に穴があると、曲げ時に丸穴が楕円になってしまうため曲げ後に穴明け加工するのが一般的です。 穴明けと同時に逃がし穴(角穴)を明けておく事により、曲げ時の丸穴の変形がなくなります。

↑先頭へ戻る 詳細はこちら ≫

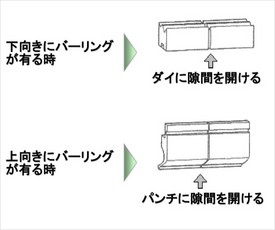

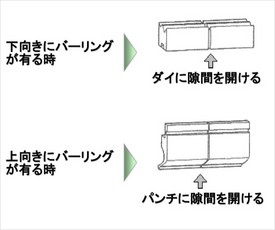

曲げ付近にあるバーリングの変形をなくす方法 [曲げ]

曲げ際にバーリングがあると、曲げ時にバーリングが金型と干渉して潰れてしまいます。 左記の様に金型と金型の間に隙間を開け、その間にバーリングを入れる事により金型との干渉を防げます。ダボ等の突起加工に最適です。

↑先頭へ戻る 詳細はこちら ≫

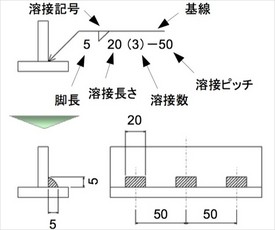

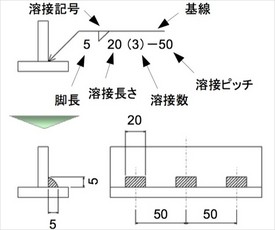

溶接記号の見方 [溶接]

溶接記号に数値が記載されている場合は左記の様に、定められた数値通りに溶接しましょう。 溶接記号が基線の上側の場合は逆側を溶接します。

↑先頭へ戻る 詳細はこちら ≫

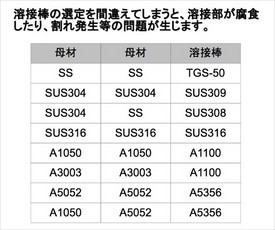

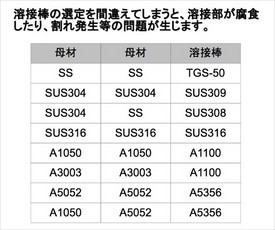

適正な溶接棒を使用し、溶接部の腐食や割れを防止 [溶接]

SSとSSの母材にSUSの溶接棒を使用すると、錆を誘発するのでNGです。 左記表にて溶接棒を確認して適正な溶接棒を使用しましょう。

↑先頭へ戻る 詳細はこちら ≫

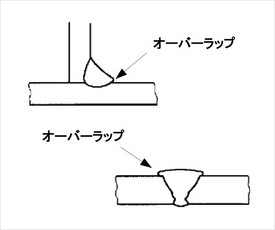

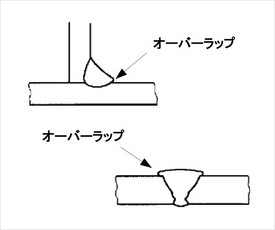

オーバーラップが発生する原因 [溶接]

溶接電流が低いと発生しやすく、溶接速度や溶接棒の保持角度が不適正でも発生します。溶接金属が過剰でビード止端部で溢れ出た状態になっています。 一般的防止対策として溶接電流を高くする、溶接速度を速くする、溶接棒の保持角度を適正にする等があります。

↑先頭へ戻る 詳細はこちら ≫

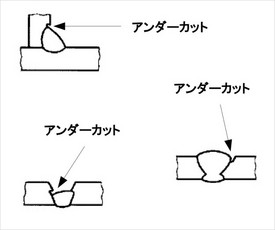

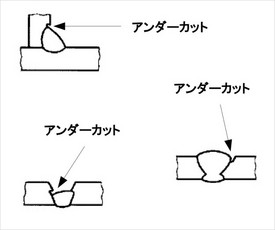

アンダーカットが発生する原因 [溶接]

溶接電流が高いと発生しやすく、溶接速度や溶接棒の保持角度が不適正でも発生します。アーク等によって掘られた溝が大きくなるのに対し、溶接金属が不足状態になっています。 一般的防止対策として溶接電流を低くする、溶接速度を遅くする、溶接棒の保持角度を適正にする等があります。

↑先頭へ戻る 詳細はこちら ≫

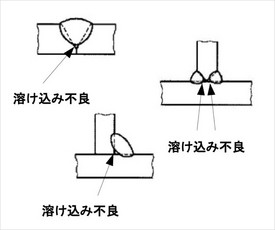

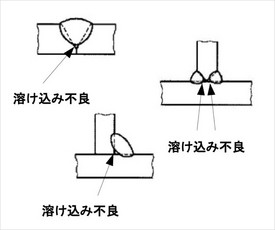

溶け込み不良が発生する原因 [溶接]

溶接速度や溶け込み量に影響を及ぼす電流値が不適正で発生します。開先角度が狭いときにも溶け込み不良が発生します。 溶け込まなければならない部分において、溶け込んでいない部分が存在している状態になっています。一般的防止対策として溶接条件の改善、開先角度を大きくする等があります。

↑先頭へ戻る 詳細はこちら ≫

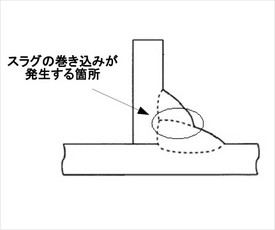

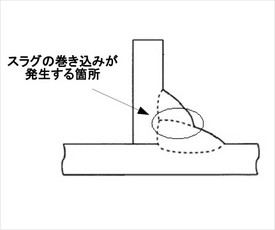

スラグの巻き込みが発生する原因 [溶接]

多層溶接部において、前層溶接時に生成したスラグの除去不足で発生します。 スラグが凝固時に溶接金属中に巻き込まれた状態になっています。 一般的防止対策として前層の溶接時に発生したスラグの完全除去にて解決できます。

↑先頭へ戻る 詳細はこちら ≫

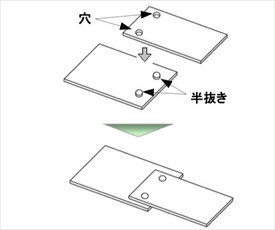

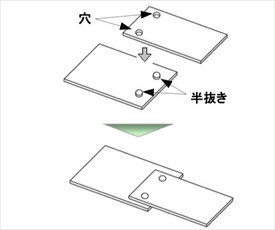

半抜き加工にて位置決めをしよう [溶接]

2種類の部材を溶接する際に、半抜き加工を用いると位置決めできます。 見え掛り部には半抜き加工出来ないので、あらかじめ顧客に了解をもらいましょう。

↑先頭へ戻る 詳細はこちら ≫

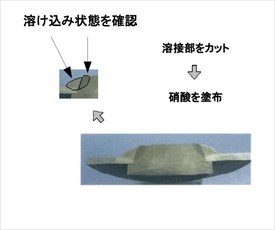

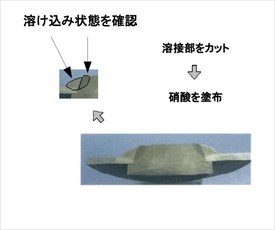

硝酸にて溶け込み状態を確認しよう [溶接]

溶け込み状態は目視では判断出来ません。硝酸を使う事により確認する事が出来ます。 新製品をロボット溶接する時は狙いが合っているか確認するために硝酸を使って溶け込み状態を確認しましょう。

↑先頭へ戻る 詳細はこちら ≫

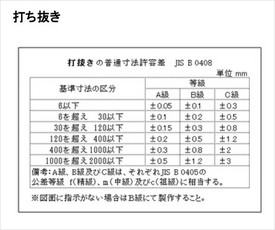

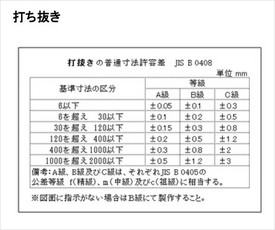

打ち抜きの普通寸法許容差 JIS B 0408 [品質]

左記表にて公差を確認し加工しましょう。 公差が記載されていない寸法に関しては、JIS B 0408 B級を摘要し加工しましょう。

↑先頭へ戻る 詳細はこちら ≫

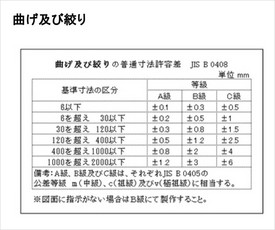

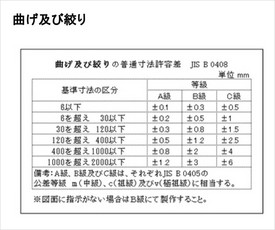

曲げ及び絞りの普通寸法許容差 JIS B 0408 [品質]

左記表にて公差を確認し加工しましょう。 公差が記載されていない寸法に関しては、JIS B 0408 B級を摘要し加工しましょう。

↑先頭へ戻る 詳細はこちら ≫

|  バーリング加工する際は、下穴の打ち抜き方向に注意する必要がある。下穴のダレ面方向からバーリング加工すると割れが発生してしまいます。

バーリング加工する際は、下穴の打ち抜き方向に注意する必要がある。下穴のダレ面方向からバーリング加工すると割れが発生してしまいます。 曲げ圧力を計算し、適正なプレスブレーキを選択して下さい。係数×引張 強さの値を下記値に統一すると素早く計算する事が出来ます。最大の係数を掛けているので大きい値が出ます。

曲げ圧力を計算し、適正なプレスブレーキを選択して下さい。係数×引張 強さの値を下記値に統一すると素早く計算する事が出来ます。最大の係数を掛けているので大きい値が出ます。 曲げ際にバーリングがあると、曲げ時にバーリングが金型と干渉して潰れてしまいます。

曲げ際にバーリングがあると、曲げ時にバーリングが金型と干渉して潰れてしまいます。 溶接電流が低いと発生しやすく、溶接速度や溶接棒の保持角度が不適正でも発生します。溶接金属が過剰でビード止端部で溢れ出た状態になっています。

溶接電流が低いと発生しやすく、溶接速度や溶接棒の保持角度が不適正でも発生します。溶接金属が過剰でビード止端部で溢れ出た状態になっています。 溶接電流が高いと発生しやすく、溶接速度や溶接棒の保持角度が不適正でも発生します。アーク等によって掘られた溝が大きくなるのに対し、溶接金属が不足状態になっています。

溶接電流が高いと発生しやすく、溶接速度や溶接棒の保持角度が不適正でも発生します。アーク等によって掘られた溝が大きくなるのに対し、溶接金属が不足状態になっています。 溶接速度や溶け込み量に影響を及ぼす電流値が不適正で発生します。開先角度が狭いときにも溶け込み不良が発生します。

溶接速度や溶け込み量に影響を及ぼす電流値が不適正で発生します。開先角度が狭いときにも溶け込み不良が発生します。 多層溶接部において、前層溶接時に生成したスラグの除去不足で発生します。

多層溶接部において、前層溶接時に生成したスラグの除去不足で発生します。